مرکب آبشور یک مرکب پایه آب است که جهت چاپ روی سطوح سلولزی، مانند کارتن، کاغذ، تیشو (دستمال کاغذی) و حتی فیلم های پلیمری (سفره یک بار مصرف و کیسه های پلاستیکی) استفاده می گردد. مهمترین خاصیت مرکب آبشور، همانگونه که از نامش پیداست، قابلیت شست و شو با آب است. بدین معنا که ماشین چاپ باید بعد از چاپ براحتی با آب قابل شست و شو باشد. در ادامه به سایر خواص و الزامات مرکب آبشور می پردازیم.

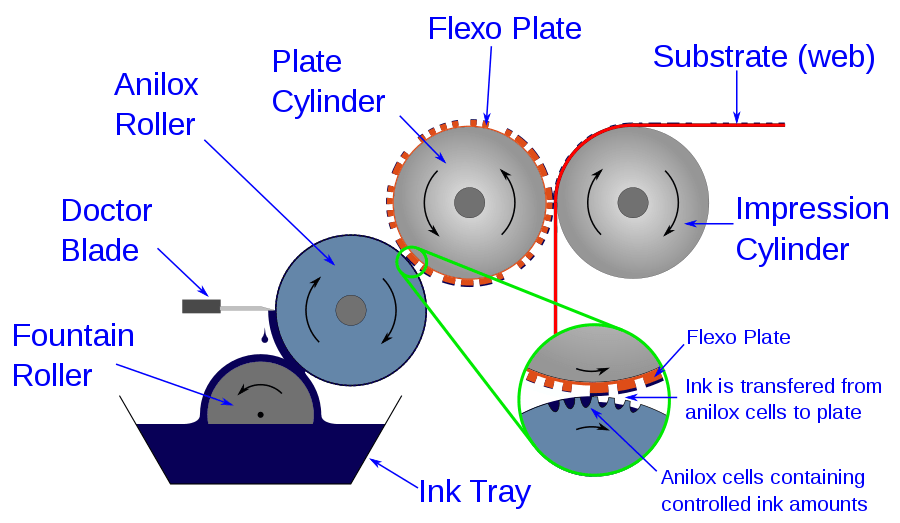

متداولترین سیستم چاپ برای مرکب آبشور، فلکسوگرافی است. در شکل زیر، ماشین فلکسوگرافی بطور شماتیک نشان داده شده است.

ساختار سیستم فلکسوگرافی

همانطور که در تصویر فوق مشاهده می شود،این سیستم مشابه بسیاری روش های چاپ دیگر از چند سیلندر غلتان و دوّار تشکیل شده است. اگر خیلی ساده بخواهیم در مورد روش کار این سیستم صحبت کنیم، باید از سینی حامل مرکب شروع نمائیم.

سینی مرکب (Ink Tray) و Fountain Roller

در ماشین چاپ مرکب توسط پمپ وارد سینی مرکب (Ink Tray) شده و بطور پیوسطه سیرکوله می گردد. یک غلتک دوار (Fountain Roller) که بخش قابل توجهی از آن درون سینی است، با سرعت درون مرکب می غلتد و بطور پیوسته به مرکب آغشه می گردد.

غلتک آنیلوکس (Anilox Roller)

قسمت بعد غلتک آنیلوکس می باشد. این غلتک که وظیفه انتقال مرکب به کلیشه چاپ را دارد بصورت مماس مابین غلتک اول یعنی Fountain Roller و غلتک کلیشه جای میگیرد. بر روی غلتک آنیلوکس، فرو رفتگی های بسیار ریزی به نام سلول (Cell) تعبیه شده است. این فرو رفتگی ها وظیفه حمل و نگهداری مرکب را بر عهده دارند. اندازه و عمق این فرورفتگی ها ارتباط مستقیمی با طراحی و سرعت دستگاه دارد.

Doctor Blade

به منظور برداشت مرکب اضافه از سطح غلتک آنیلوکس، یک تیغه با فاصله بسیار کم در مجاورت غلتک آنیلوکس قرار گرفته است. به این تیغه اصطلاحاً Doctor Blade گفته می شود. عملکرد این تیغه نقش بسیار مهمی در تمیزی و کیفیت چاپ دارد. شاید به همین علت نام Doctor بر آن گذاشته شده است.

سیلندر فلکسو (Flexo Plate Cylinder)

قسمت بعد، غلتک کلیشه است که به آن سیلندر فلکسو نیز گفته میشود. این غلتک که حامل کلیشه است، وظیفه ایجاد طرح روی زمینه چاپ را بر عهده دارد. در سیستم فلکسو، جنس کلیشه لاستیکی است و چون خاصیت منعطف و Flexible دارد، این سیستم را Flexography می نامند.

کلیشه منعطف و ژلاتینی که بر روی غلتک کلیشه نصب می گردد، توسط متخصصین ساخت کلیشه طراحی و آماده می شود. سپس این کلیشه، با دقت بر روی غلتک کلیشه چسبانده می شود. ظرافت و دقت طرح کلیشه، تأثیر مستقیم بر دقت و کیفیت چاپ خواهد داشت.

تصویر فوق شماتیک یک دستگاه فلکسو پیوسته (Continues Flexography) می باشد. بدین معنا که زمینه چاپ، یک فیلم یکپارچه است که بصورت پیوسته مورد چاپ قرار می گیرد. برای نمونه، چاپ سفره یکبار مصرف، تیشو (دستمال کاغذی)، کیسه های دستی فروشگاه شهروند و تره بار!

اما دستگاههای غیر پیوسته نیز وجود دارند که برای زمینه های غیر منعطف، مانند کارتن مورد استفاده قرار میگیرند. بدیهی است زمینه چاپ برای استفاده در دستگاه پیوسته، میباستی منعطف بوده و قابلیت رول شدن داشته باشد.

تنها تفاوت دستگاههای پیوسته و ناپیوسته، مکانیزم تماس غلتک کلیشه با زمینه چاپ می باشد. سایر اجزا کاملاً مشابه می باشند.

در هر دو دستگاه فلکسو پیوسته و نا پیوسته، لازم است که یک غلتک فشار (Impression Cylinder) از پشت، زمینه چاپ را به غلتک کلیشه فشار دهد تا یکنواختی چاپ تضمین گردد.

خواص مرکب آبشور چیست؟

مجدداً به سراغ مرکب آبشور می رویم. با توجه به سرعت و پیچیدگی دستگاه چاپ فلکسو، فرمولاسیون مرکب نیز باید همخوانی کامل با ماشین چاپ را ارائه نماید. همانطور که پیش تر بدان اشاره شد:

- شرط اولیه در کیفیت مرکب آبشور، قابلیت شست و شوی آسان با آب می باشد. در غیر اینصورت اپراتور ماشین چاپ، کار دشواری در تمیز کاری غلتک ها پیش رو خواهد داشت.

- از سوی دیگر مرکب آبشور باید قابلیت انتقال (Transfer) بالایی داشته باشد. بدین معنا که در سرعت بالای دوران غلتک ها، بتواند براحتی و بسرعت از روی غلتکی، به روی غلتک دیگر و در نهایت زمینه چاپ منتقل شود. در عین حال که انتقال بالا مدّ نظر است، مرکب نباید حین انتقال از غلتکی به غلتک دیگر پاشش (Splash) داشته باشد. در غیر اینصورت، ممکن است نقاط غیرتصویری غلتک کلیشه نیز به مرکب آغشته شوند و در نتیجه چاپ کثیف و نامناسبی حاصل شود.

- بر همین اساس سرعت خشک شدن نیز مورد توجه است. زمینه چاپ باید بلافاصله پس از چاپ، خشک شود. تا به لایه بعدی (در ماشین پیوسته) یا به کارتن بعدی (در ماشین ناپیوسته) انتقال پیدا نکند (رنگ پس ندهد).

- موضوع دیگر ضخامت چاپ می باشد. معمولاً ضخامت فیلم تَر (WFT: Wet Film Thickness) در چاپ فلکسو، حدود ۵ الی ۸ میکرون می باشد. پس از آنکه مرکب خشک شد، این ضخامت بیش از ۵۰ درصد کاهش پیدا میکند، زیرا آب و مواد فرّار از سطح زمینه چاپ شده، تبخیر می شوند (در چاپ روی سطوح سلولزی، بخشی از آب، جذب زمینه می شود). این بدان معناست که مرکب باید جلوه، پوشش و عمق رنگی مناسبی در این ضخامت ارائه دهد.

- ویژگی دیگری که مورد نظر است، ثبات سایشی مناسب است. فرض کنید شخصی بخواهد کارتن دارای چاپ را که به منظور بسته بندی کالایی خاص مورد استفاده قرار گرفته، حمل و جابجا نماید. اگر حین حرکت و تماس کارتن با لباس شخص، طرح چاپ شده، لباس او را رنگی نماید، قطعاً مرکب چاپ اشکال دارد.

شرکت رنگین لاک پایا، تولیدکننده نسل نوین مرکب آبشور جهت چاپ کارتن، سطوح سلولزی و فیلم های پلیمری می باشد. مرکب آبشور این شرکت که با برند Wflex عرضه می گردد، بالاترین سطح کیفی و جلوه ای کاملاً برتر نسبت به رقبا ارائه می دهد. تمام ویژگی هایی که در بالا بدان اشاره شد، با دقت و ظرافت بسیار در مرکب Wflex لحاظ شده است. اطلاعات بیشتر در مورد Wflex را اینجا مشاهده نمائید.

تصویر شماتیک سیستم فلکسوگرافی از ویکیپدیا استخراج شده است.